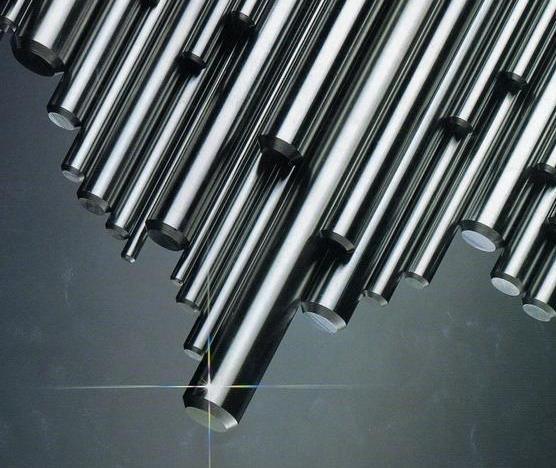

公司:濟南金欣發不鏽鋼有(yǒu)限公司

聯係人: 劉博/劉增田

電 話: 183 6617 7753 / 138 8499 6663

門(mén)市地址(zhǐ):濟(jì)南市(shì)天橋(qiáo)區曆山(shān)北(běi)路黃(huáng)台不鏽鋼市場1區113號

傳真/座(zuò)機 :0531-82955732

0531-82955953

工廠地址:濟南市曆城區同華路12號

工廠電話 :0531-88287691

0531-88287692

郵 箱:864958766@qq.com

網址(zhǐ):www.jnnrjx.com

1.激(jī)光切割機加工不鏽鋼和敷(fū)鋁鋅板時,工件(jiàn)有毛刺發生的(de)原因和解(jiě)決辦法激光(guāng)切割機加工出現這種現象,先我們應(yīng)該(gāi)想到切低碳鋼時出現毛(máo)刺的要素,由於(yú)添加速度有時會呈現板材(cái)切開不(bú)穿的狀況,此種狀況在加工敷鋁鋅板時尤為傑出。這時應歸納思考機床的其他要素加以解決,如噴嘴是不(bú)是要替換,導軌運動不穩定等。2.激光切割機加工小孔出現變形狀(zhuàng)況的原因和(hé)解決辦法定製不鏽鋼刨槽供應商出現(xiàn)這(zhè)個現象解(jiě)決方法比較簡單,基本上是由於機床在加工小孔時沒有采取爆(bào)炸(zhà)穿孔的方法,而是用脈衝穿孔的方法,這使得激光能量在(zài)一個很小的區域過於集(jí)中,將非加工區域也(yě)燒焦,形成(chéng)孔的變形,影響加工質量。這時咱們應(yīng)在加工程序(xù)中將脈衝穿孔(kǒng)方法改為爆炸穿孔方(fāng)法,便可以解決這定製不(bú)鏽鋼刨槽(cáo)供應(yīng)商個問題了。而關於較小功(gōng)率的激光切割機則恰好相反,在小孔加工時應(yīng)采納脈衝穿孔(kǒng)的方法才(cái)幹獲得較好的表麵光潔度

鍍鈦是在高(gāo)溫,真空鈦金爐內,鈦、鋯金屬。借用惰性氣體的輝光放電使金屬或合金蒸氣離子(zǐ)化,離子經電場加速而沉積帶負電荷的不鏽(xiù)鋼板上,從而形成(chéng)色澤豐富豔麗的金屬(shǔ)膜(mó)。鍍鈦一般用於提高物件表麵耐(nài)磨(mó)性,比如,高(gāo)速加工中心用的絲錐、鑽頭,都可以鍍鈦,以提高刀具的耐磨性, 還有活(huó)塞環表麵處(chù)理也有鍍鈦,同樣是為了提高耐磨性, 另(lìng)外還有裝飾性鍍(dù)鈦,不如(rú)街頭上幾快錢就能買到的類似黃金(jīn)戒指,一般都是鍍鈦處理裏的.主要是顏色金黃,好(hǎo)看.防止物件表麵氧化,鏽蝕等.

激光切割技術已滲透於現代家居裝(zhuāng)飾之中,為了追求件(jiàn)準確性和良(liáng)好的表麵光潔度,瑞福不鏽鋼不(bú)斷自我迭代,生產的激光切管機不僅能夠(gòu)追求卓越切割(gē)品質(zhì)的同時也能夠嚴格把控生產成本。加工批量管材時(shí),能夠搬運成捆管件到到無痕表麵上,以防止工件被劃傷。傳統的金屬加工工藝,需要裁剪、衝孔(kǒng)、折彎、去毛刺等複雜工藝,單是製作模具就需消耗大量的時間和成本,生產周期長。而光纖激光切管機加工完材料後可直接折(shé)彎焊接使用,直接省去去毛(máo)刺等(děng)工序,實(shí)現了(le)現場製(zhì)圖、現場切割,生產周期短。更重要(yào)的是(shì)激光加工精度(dù)更(gèng)高、質量更好、效果更佳、操作更簡便。

激光(guāng)切(qiē)割機“穿孔(kǒng)”是指在要切割的材料(鋼板、管等)上穿(chuān)一個小孔,一般所有的熱切割技術都需(xū)要能做到,沒有衝壓裝置的激光(guāng)切割機也不例(lì)外(wài)。下麵濟南(nán)激光切割編(biān)者就(jiù)為大家講解下兩種激光切割機的“穿孔”方法,供廣大用戶應用及參考:一、脈衝穿孔脈衝穿孔的(de)原理是采用高峰值功率的脈衝激光使少量材料熔化或汽化,通常采用(yòng)空氣或氮氣作為輔助(zhù)氣體。每個(gè)脈衝激光逐步深入,一旦穿孔完成,立即將輔助氣(qì)體換成(chéng)氧氣進行切割(gē)。二(èr)、爆破穿孔爆破穿孔的工作原理(lǐ)是材(cái)料(liào)經連續激光的照射後在中(zhōng)心形成一個凹坑(kēng),然後由與激光束同軸(zhóu)的氧流很快將熔融材料去除(chú)形成一個孔。孔的大小與板厚有關,對較厚的板(bǎn)爆破穿(chuān)孔(kǒng)隻能用於廢料上。激光切割機兩種穿孔方法對比:脈衝穿孔的穿孔質量要比爆破穿孔好,但脈衝穿孔成本(běn)要也高(gāo)些,需要有較可靠的氣路控製係統(tǒng)。在工業生產中主要采用改變激光(guāng)平均功率、脈衝(chōng)寬度和(hé)頻率的辦法來實現高質量要求的切割。